Il y a quelque temps, un distributeur de Vega m’a posé cette question et j’ai d’abord pensé que c’était une réponse facile, mais je me suis rendu compte que beaucoup ne sont pas au courant de ce petit mais important détail.

Commençons par un exemple, considérons le bloc VEGA V450CM ou le vérin compact. Sur son catalogue à la page M4 il y a un graphique (voici le lien vers le catalogue V450CM).

Ce tableau se compose de 3 colonnes : à partir de la gauche, nous avons la dimension de l’alésage, la pression d’huile maximale pour les ports avec joint torique, la pression d’huile maximale pour les ports filetés standard.

De l’alésage 16 à 50, les valeurs correspondantes de pression d’huile sont constantes et égales. Mais à partir de l’alésage 63 et plus, les valeurs de pression d’huile sont en baisse.

Pourquoi cela ?

Certains pourraient penser que les corps ou pistons de vérins Vega sont construits en utilisant de l’acier de faible qualité et ne sont donc pas assez forts pour résister à la force générée par la pression d’huile. Évidemment ce n’est pas ça ! En réalité, il existe plus de matériaux de haute qualité qu’il ne faut pour répondre aux pressions requises …

Il y a 2 raisons différentes, une pour chaque type de port d’huile.

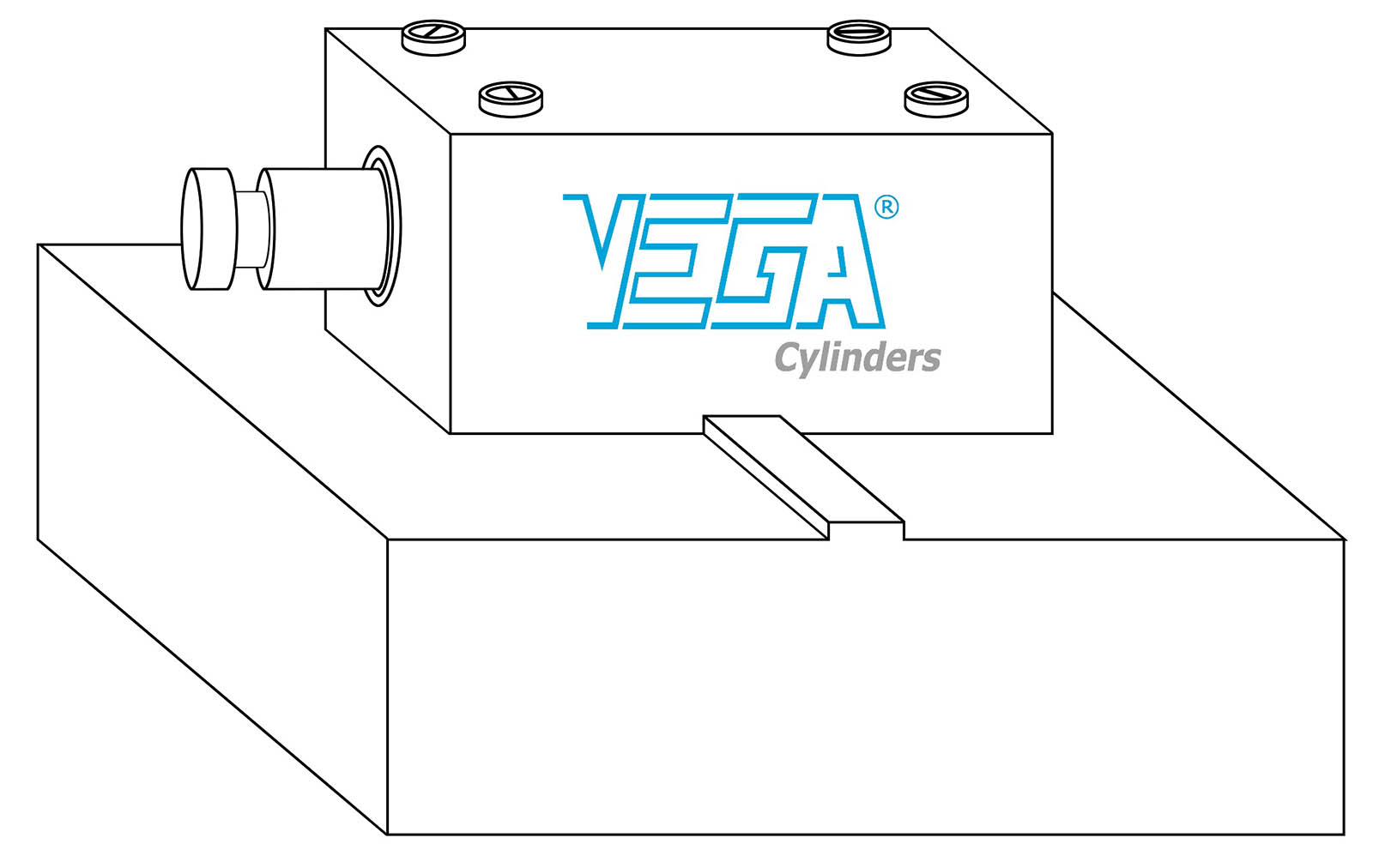

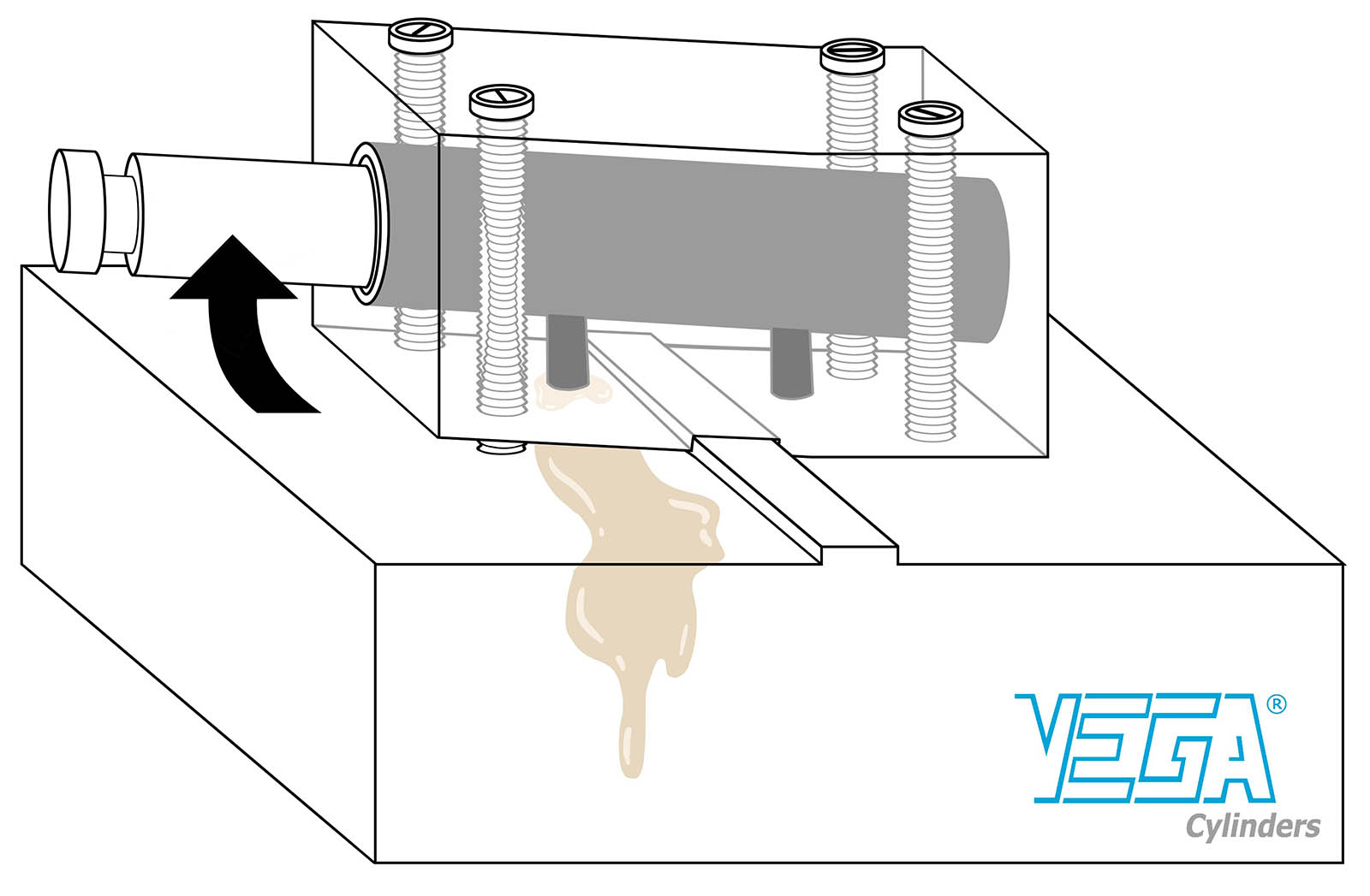

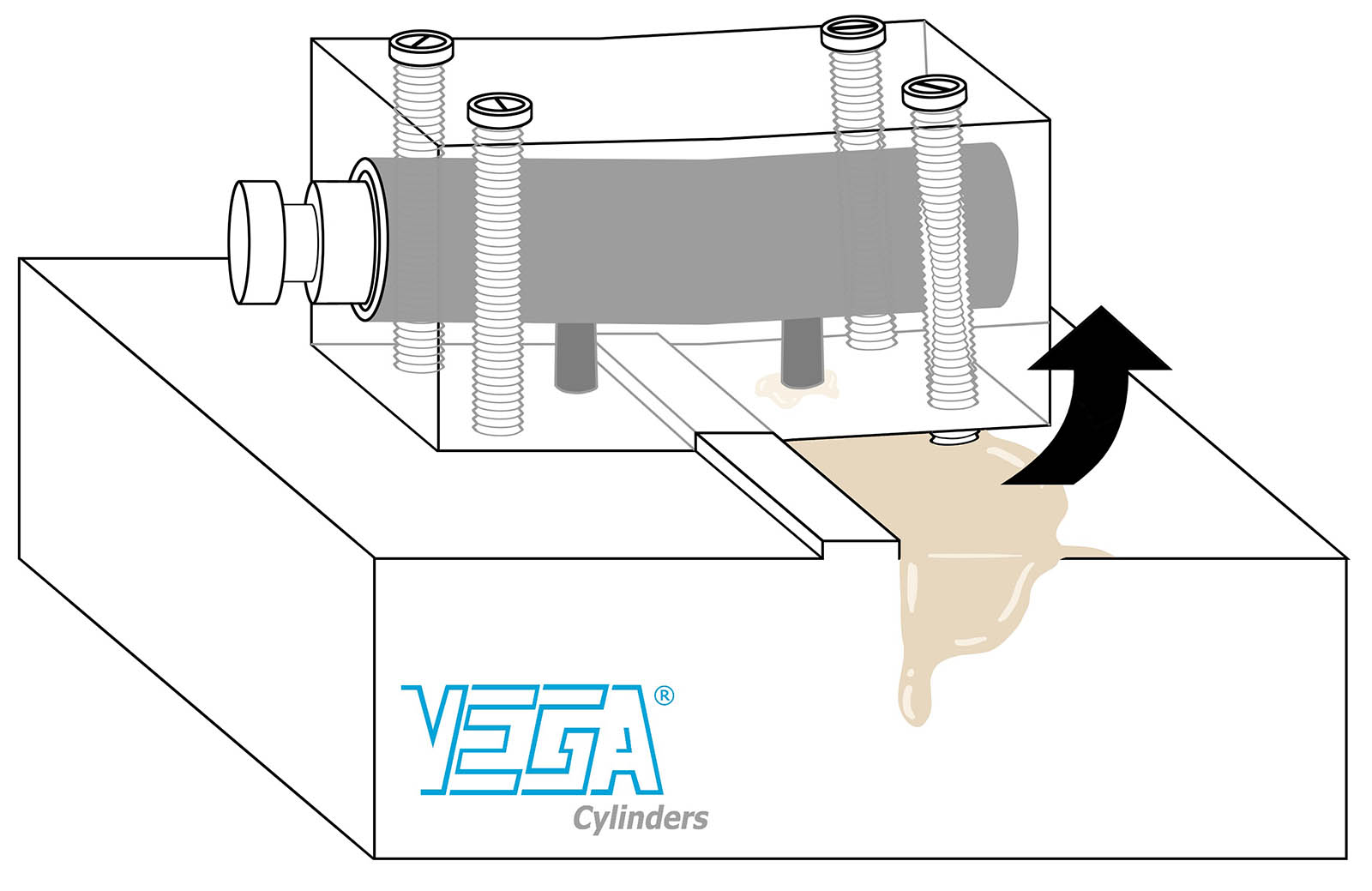

La première raison concerne les ports d’alimentation d’huile par joint torique. Pour fixer le vérin compact, 2 ou 4 trous traversant sont percés dans le corps du vérin et une rainure est placée en contact avec la plaque du moule. L’huile est livrée au vérin par 2 trous directement reliés à la plaque du moule. Entre les 2 surfaces et les 4 trous d’huile de distribution, il y a 2 joints toriques, placés à l’endroit approprié pour empêcher toute fuite.

Lorsque le vérin fonctionne, il génère des forces de poussée / traction, en alignement avec la tige.

Comme la surface de fixation est décalée par rapport à la tige, un mouvement de flexion est généré, et il va faire une tension sur les vis de fixation, le corps du vérin et la plaque du moule.

Pour être sûr (même si le vérin ne dévie pas de façon significative), nous préférons réduire la pression de service admissible. Veuillez noter également que la plupart des pompes dans les machines de moulage atteignent seulement 160/180 bars max et que nous ne savons pas à quel point la pièce où le vérin serait connecté est suffisamment rigide.

La deuxième raison concerne les orifices d’huile filetés et implique la résistance de la tige pendant le mouvement de poussée / traction. Comme on sait, la tige est normalement reliée au noyau du moule en utilisant une surface filetée mâle / femelle. Même si la tige est robuste, en acier allié spécial avec un durcissement de la surface HV0,5 supérieur à 700 et une résistance à la traction ~ 100 ÷ 120 daN / mm2, la taille relativement petite du diamètre de la tige provoque cet effet secondaire (donc la pression d’huile doit être réduite un peu). D’autre part, les vérins compacts de Vega offrent un avantage lors de la traction, une tige plus petite permet au piston d’avoir une plus grande surface, de sorte que la pression d’huile génère un BOOST supplémentaire. Est-ce important ? Bien sûr, même si souvent les fabricants de moules ne considèrent pas le taux de perte de plastique une fois que la partie moulée est solidifiée. La force de traction est très importante dans le moulage par injection et les vérins compact ou bloc de Vega sont fabriqués pour être plus puissants que les autres. Cela (selon l’application), peut se traduire par un vérin plus petit que les autres marques.