En fait, la vraie question est plutôt : pourquoi ne pas utiliser l’hydraulique dans les moules ?

Dans cet article, nous examinerons tout d’abord les bénéfices que l’hydraulique peut offrir à l’industrie des moules, et ensuite les limites de certaines applications.

Certains clients ont peur des éventuels problèmes ou inconvénients qui peuvent survenir lors de l’utilisation de l’hydraulique, nous examinerons donc certaines des méthodes courantes pour les éviter et rendre l’utilisation de l’hydraulique plus sûr et efficace.

Les principaux sujets que nous traiterons dans cet article sont :

⁃ Avantages de l’hydraulique dans les moules.

⁃ Limites générales de l’hydraulique.

⁃ Limites ou problèmes possibles de l’hydraulique dans les moules et comment les éviter.

Jetons un coup d’œil à chacun de ces points.

Avantages de l’hydraulique dans les moules.

Prenons un exemple, un vérin Vega CR, alésage 200, avec amortissement, peut pousser avec une force d’environ 500 000 N, à une vitesse de 0,8 m/s. Cela implique une puissance de 500 000 * 0, 8/1000 = ~ 400 KW, dans un si petit paquet ! N’est-ce pas étonnant ? Il n’a pas la performance d’une turbine à gaz, mais il est très efficace. Et bien qu’une centrale hydraulique soit nécessaire, et pas une petite, lorsque la puissance (ou force) est une exigence importante, l’hydraulique est presque imbattable.

Un autre avantage est que beaucoup de presses à injection plastique sont actionnées hydrauliquement, alors pourquoi ne pas tirer parti de cela pour les autres mouvements nécessaires ?

Enfin, en dehors de certaines opérations d’entretien standards et faciles, l’hydraulique est très simple à faire fonctionner. L’avantage est le coût.

Limites générales de l’hydraulique.

D’une manière générale, les limites de l’hydraulique sur les moules ne sont pas insurmontables. Elles peuvent être réglées avec des coûts mineurs et un peu plus d’attention pendant la phase de conception. En général, les systèmes non hydrauliques auraient des limites similaires. La première limite est une faible efficacité. Pour les applications sur un moule, en fait c’est un «non-problème». Lorsqu’une presse a injection hydraulique tourne, sa centrale hydraulique fonctionne également. Donc, la présence (ou non) de quelques vérins hydrauliques supplémentaires est absolument négligeable. L’avantage d’utiliser un bloc d’alimentation existant, compense largement toute perte d’efficacité possible. Une deuxième limite est que l’huile hydraulique n’est pas comestible (surprenant, n’est-ce pas?). Personne ne voudrait trouver des traces d’huile dans ses médicaments ou son paquet de pâtes … La bonne nouvelle est que, même dans ces secteurs, la plupart des presses à injection sont hydrauliques et utilisent des vérins hydrauliques. Donc, encore ici c’est un «non-problème», à condition de prendre quelques précautions. Nous y reviendrons plus tard. La troisième limite principale qui doit être bien comprise pour les applications de moules est que l’huile EST COMPRESSIBLE.

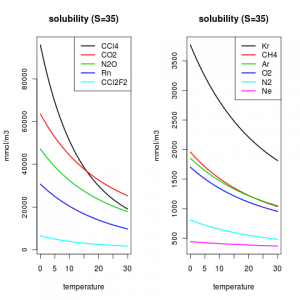

Dans ce secteur la compressibilité de l’huile lutte contre le bon sens. Nous ne parlons pas de bulles d’air dans un circuit, qui peuvent être «drainées» très facilement. C’est une autre question: pour raison physique les gaz sont solubles dans les liquides, et c’est pourquoi les poissons peuvent respirer sous l’eau … Ci-dessous un tableau indiquant la solubilité des gaz dans différentes conditions.

Grosso modo, la compression à 160 bars est d’environ 1%. Certains peuvent penser «Totalement négligeable dans les moules». Est-ce le cas ? Considérons un noyau, où la force d’injection en plastique augmente la pression du vérin de 160 bars et la course du vérin est de 100 mm. Il rebondit de 1 mm. Est-ce totalement négligeable?!? Avec des centaines de milliers de vérins hydrauliques fonctionnant déjà dans des moules, et presque personne ne se plaint, cela peut difficilement être considéré comme un vrai problème …

Le déplacement d’un ou de plusieurs actionneurs de façon synchronisée peut constituer un problème et nécessitera une attention particulière dans le circuit d’alimentation en huile. Est-ce vraiment une limite ? Tous les systèmes ayant à déplacer une partie au moins aux deux extrémités, nécessitent une attention particulière dans le circuit « d’alimentation » (pétrole, électricité ou autre) …

Limites possibles de l’hydraulique dans les moules et comment les résoudre.

Voyons maintenant plus en détail ce qui vient d’être énuméré.

Faible efficacité. Comme on l’a vu précédemment, ce n’est pas vraiment un problème. Au lieu de cela, la compacité est très utile comme les moules doivent être compacts. Donc, ignorons ce problème qui n’en est pas un dans les moules.

Contamination du produit fini par l’huile. Dans ce cas aussi, des centaines de milliers de vérins hydrauliques fonctionnant bien montrent que ce n’est pas un vrai problème. Cependant, il faut accorder une attention particulière à certains points:

Utiliser des vérins ayant des joints d’étanchéité de première qualité, tels que des produits Vega. Leurs vérins comportent également deux joints de tige au lieu d’un seul généralement adopté. Cela réduit considérablement les risques de fuites. En fait, la plupart de la contamination du produit provient de fuites liées aux joints de tige. C’est pourquoi une attention particulière doit être accordée à ce composant.

Dans des cas particuliers (alimentaires, médicaux et similaires), des joints spéciaux peuvent être utilisés, de sorte que leur jumelage peut garantir le meilleur système d’étanchéité possible. Ce n’est pas le moment d’examiner toutes les combinaisons, mais le personnel Vega peut vous donner toutes les informations nécessaires.

Par expérience, nous savons que la conception appropriée du moule, le choix du vérin et un bon démarrage garantissent un fonctionnement sans problème dans toutes les situations.

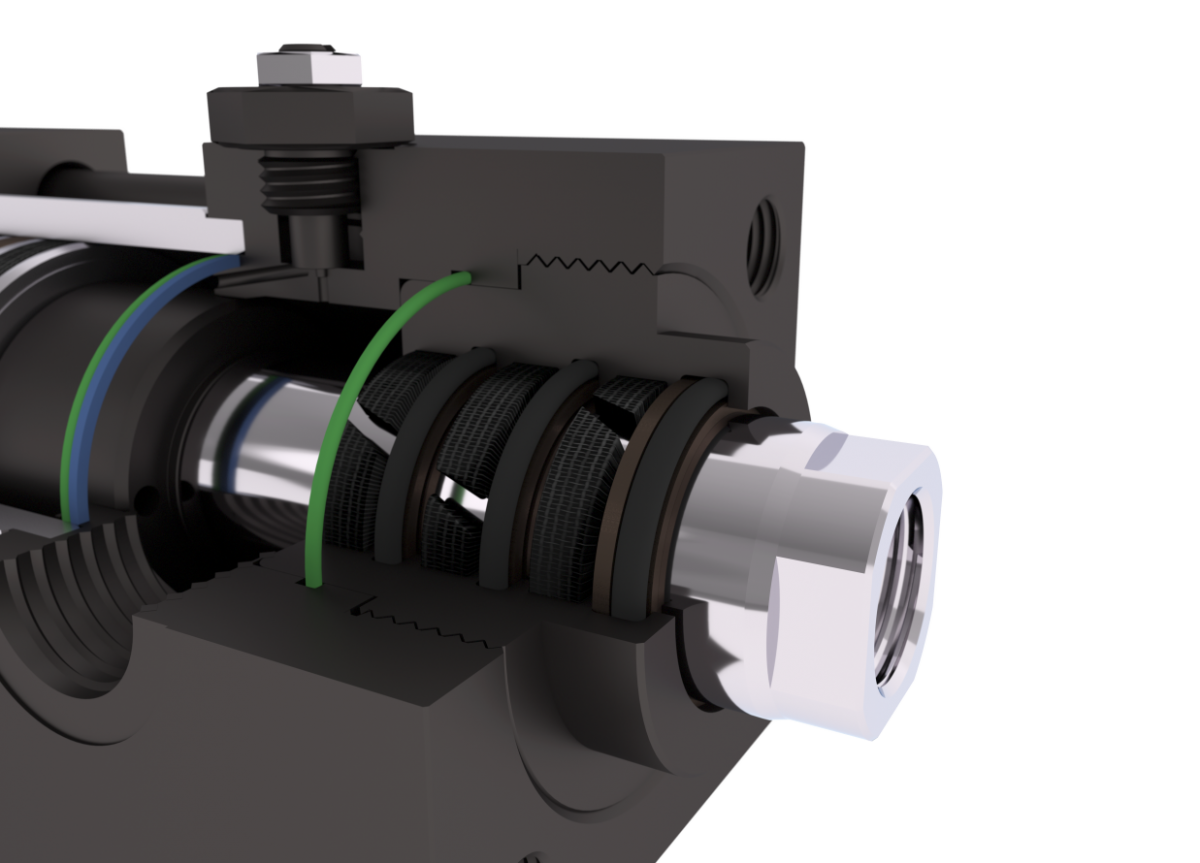

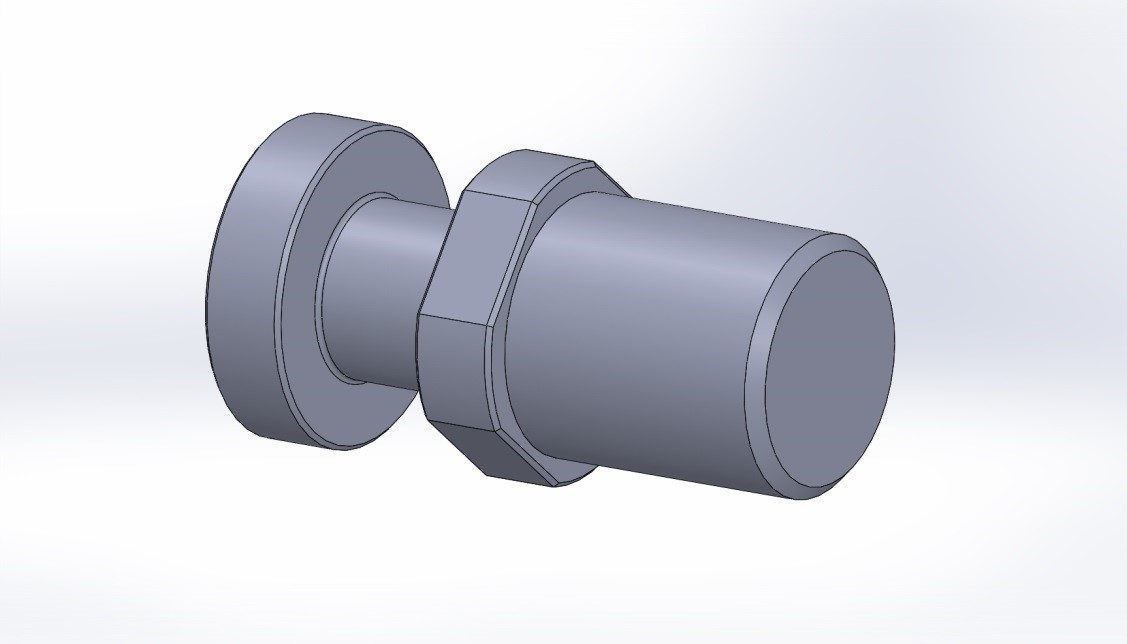

S’arranger pour que la tige reste indépendante des pièces en mouvement, autant que possible (ou guider les parties mobiles aussi précisément que possible). Un bon exemple est l’utilisation d’un joint flottant (voir l’image ci-dessous à droite), ou d’accessoires qui simulent sa fonction (image ci-dessous sur la gauche).

Fondamentalement, un joint flottant assure un certain jeu entre la pièce et la tige connectée. Un tel jeu doit être radial et un peu axial. Ce faisant, même un désalignement angulaire peut être récupéré.

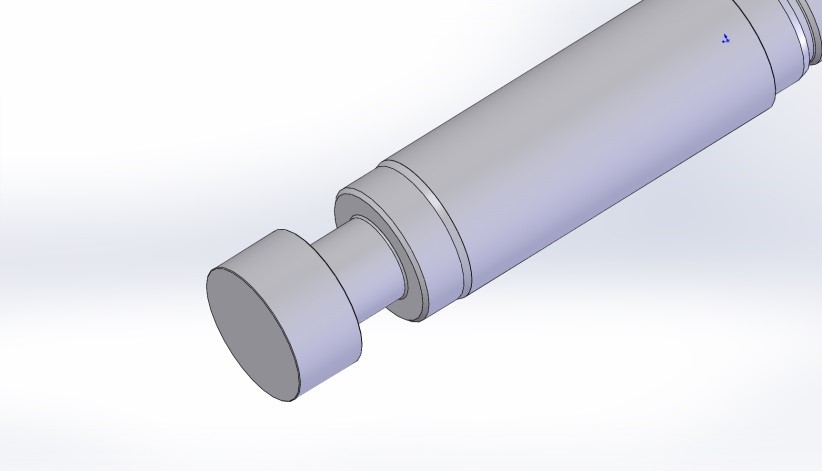

L’image ci-dessus montre une tige avec un joint flottant intégré, installé dans son homologue, de sorte que vous pouvez voir comment cela fonctionne. S’il y a une charge latérale sur l’extrémité de la tige, l’usure est beaucoup plus rapide et dans un court laps de temps sa surface ou les joints eux-mêmes peuvent être endommagés. Cela entraînera des fuites d’huile. Généralement, cette situation est marquée par des rayures sur la tige.

Gardez votre circuit propre et utiliser le bon type d’huile. Cela ne devrait même pas être mentionné, car c’est la base de toutes les applications hydrauliques. Malheureusement, parfois, ce n’est pas respecté et des problèmes surgissent. Évitez les pics de pression. En principe, il s’agit plutôt d’un problème de conception que d’application. En outre, c’est peut-être la partie du problème la plus délicate à faire face. En fait, ce n’est pas une limite hydraulique dans les moules, car tout autre système pourrait avoir le même problème conceptuel. En bref, si la charge est plus importante que ce qui a été conçu, elle se fera ressentir quelque part. S’il y a une grande masse sans amortissement et que la vanne est fermée avant la fin de la course, l’huile « piégée » augmente la pression, et les valeurs ne sont pas négligeables.

Quel peut être le résultat ? Dans les vérins de tirant avec des tubes en acier inoxydable, il gonflera simplement comme dans l’image ci-dessous. Rappelez-vous que (sans entrer dans les détails techniques et les calculs), il s’agit de la preuve du ‘smoking gun’ (« le pistolet fumé ») et que le pic de pression était au moins de 1,5 à 2 fois la valeur nominale. Cependant, c’est généralement dû à de mauvaises manœuvres, pas aux vérins. Nous avons vendu des milliers de vérins, et seulement une poignée ont eu ce problème.

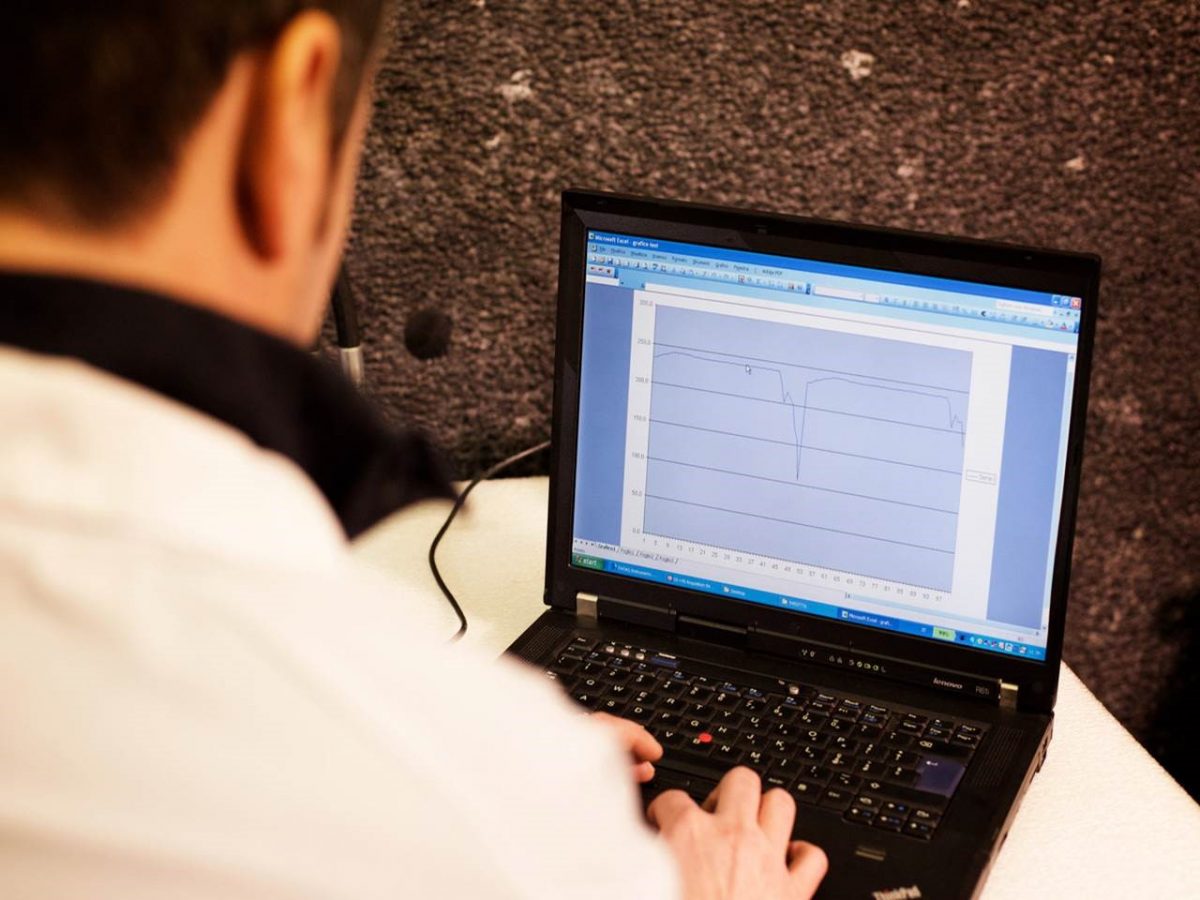

Dans d’autres cas, des fissures de fatigue se produisent et la pièce, tôt ou tard, cède. Toute partie du vérin peut être impliquée (corps, tige, piston, joint flottant), selon l’application et la situation spécifique. Pour résoudre ce problème, qui a une énorme conséquence sur le client, Vega a développé un système spécial PC avec manomètres et un logiciel d’analyse pour détecter des pics de pression même de quelques millisecondes.

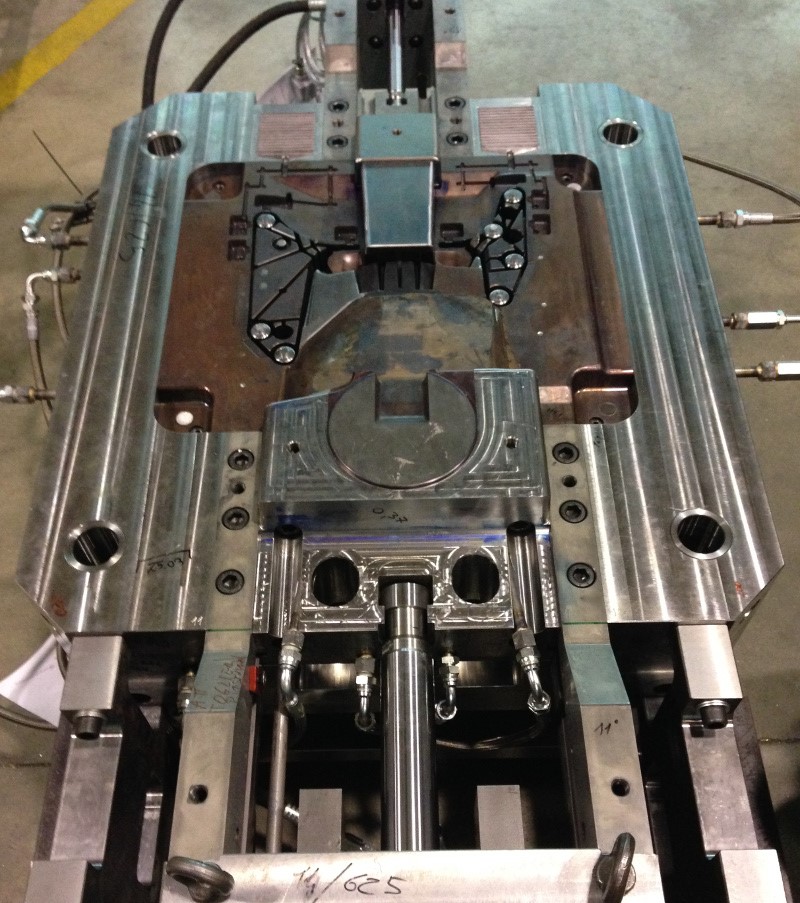

Les images ci-dessous montrent le système susmentionné et un graphe enregistré sur le terrain.

Éviter une pression d’huile très faible. Les vérins hydrauliques fonctionnent généralement à une pression beaucoup plus élevée que les vérins pneumatiques, et leurs joints d’étanchéité poussent sur le tube avec une plus grande force. C’est pourquoi leur pression minimale d’exploitation est supérieure, généralement supérieure à 10 bars. Dans ce cas, cependant, l’efficacité d’étanchéité peut diminuer (en raison de leur nature dynamique) et certaines fuites peuvent se produire. Différents fabricants de vérins ont leur propre norme, mais une pression de fonctionnement minimum de 50 bars est une moyenne raisonnable. Si un très bon joint d’étanchéité est nécessaire, même à de faibles pressions, un autre type de joints doit être utilise dans ce cas-là, et les résultats peuvent être excellents.

Même mouvement des plaques d’éjection. Cela peut être fait de plusieurs façons, mais la meilleure option est un circuit équilibré, où tous les tubes / trous / tuyaux sont de même longueur. Sinon, comme c’est une situation dynamique (et non statique), chaque vérin va avoir son propre mouvement.

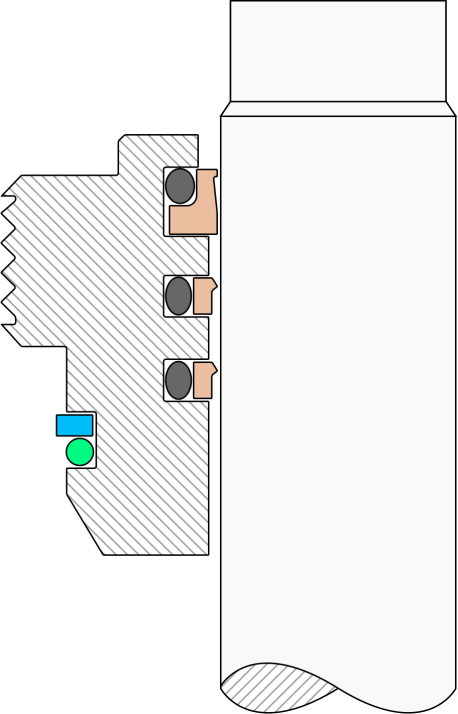

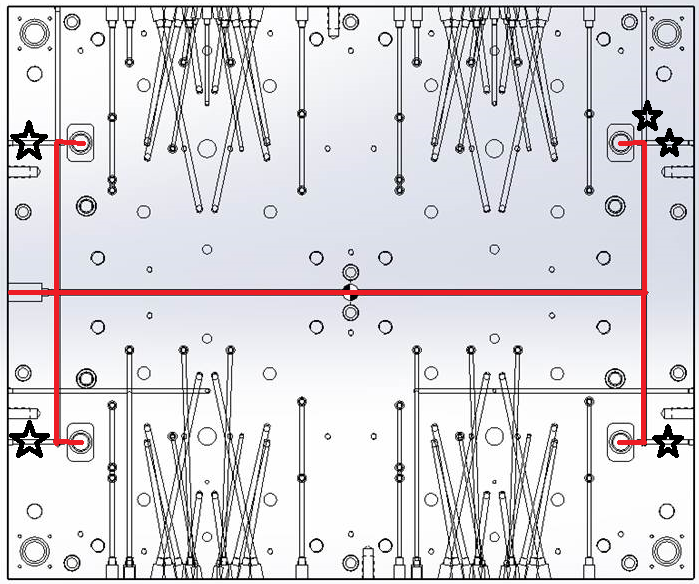

Un exemple à éviter est illustré dans l’image suivante :

Comme vous pouvez le voir, l’approvisionnement en huile est sur la partie centrale gauche, donc la partie gauche du circuit est beaucoup plus proche de la pompe que la partie droite. Cela entraînera un déséquilibre dynamique dans le circuit et les quatre vérins ne bougeront pas ensemble, uniformément et sans à-coups.

D’autres systèmes sont des vannes de régulation de débit ou des équilibreurs de débit d’huile. Ces derniers sont plus compliqués et, par conséquent, plus coûteux. Ils nécessitent une étude préalable, mais le problème est que, si les paramètres opératoires changent, l’équilibreur ne fonctionnera pas comme il se doit.

Conclusion :

Le système parfait est encore à venir. Il devrait être bon marché, très efficace, parfaitement contrôlable en vitesse et en force, et capable de fournir une énorme puissance dans un espace minuscule. Aujourd’hui aucun système ne s’approche de ça.

Mais, l’hydraulique dans les moules semble être la manière la plus souple et la plus compacte d’alimenter le moteur et d’actionner l’équipement auxiliaire. Ceci est valable tant pour les secteurs du plastique que du moulage sous pression.